ものづくりの現場では、品質はもちろんのこと、効率がたえず要求される。しかし、どの企業もムダを徹底的に排除した取り組みをすでに実施しており、改善施策だけでは、もはや限界を迎えつつある。

こうした中、PFUでは、“最新の生産方式”と“現場力”の両輪でもってその限界に挑戦しているという。

実際の現場における具体的な取り組みについて、その現場の製造品質を支えている人の想いとともに2回に分けて紹介する。

1回目の今回は、「ものづくりの現場で見た革新的な取り組み」について紹介する。

ものづくりの拠点「ProDeSセンター」

PFUには、お客様のために常に生産革新を続ける製造拠点がある。ProDeSセンターである。

サッカーコート4個分の敷地面積を有し、設計と製造部門を合わせて約650名の人員を配しているこのセンターでは、板金加工からプリント板ユニット製造、そして、それらを元にしたBTO(Build to Order)組立までを一貫して行っている。お客様の要求仕様を満たすためのカスタマイズも行う製造工場であり、まさに、ものづくりの拠点なのである。

現場が抱える課題

さて、この拠点では具体的にどういった製品が製造されているのだろうか。

経営管理部の西川部長にお話しを伺った。

西川ここでは主に、組込みコンピュータをはじめ、ネットワーク製品、スキャナーなどを製造しています。製品の種類としては1,400品目になります。

――月に1,400品目ということですか?

西川はい。例えば、組込みコンピュータだけでも、1つの標準製品に対して、それぞれ筐体、CPU、マザーボード、メモリ等の組合せが複数あります。さらに、お客様専用のカスタム製品にも同様の組合せがあるので、これだけの種類になります。1,400という数字は、まさにお客様の要望の数ということです。

――1台からでも製造するケースがあるのですか?

西川もちろんです。実際に1,400品目の内訳を見ると、ほとんどは1ロット10台以下です。こうした典型的な「多品種少量生産」に対して、いかに効率よく生産ラインを制御するかが、ものづくりの現場における課題の1つになっています。

――「課題の1つ」といいますと、他にも課題があるということですか?

西川はい。需要変動による生産体制をいかに平準化するかという課題があります。つまり、ライン間の稼働差をどう解消するかということです。

生産そのものをいかに効率よく正確に行うか、そして、どうやって生産の平準化を図るか、ということは、ものづくりの現場においては、常に追求すべきテーマでもあるのだ。

では、PFUでは、こうした2つの課題(生産の効率化、生産の平準化)にどう立ち向かっているのであろうか。

作業者にやさしいPFUのMES 2.0

課題に対する1つの解となるのが、「MES(Manufacturing Execution System)2.0 組立支援システム」(以降、MES 2.0)である。再び、西川部長に説明していただいた。

――MES 2.0の特長を教えてください。

西川装置組立製造の過程をごく簡単にいうと、まず必要な部品を揃え、それを正確に組み立てて問題がないことをチェックし、最後にその製品に必要な添付品を確認するという流れになります。こうした工程のすべてにおいて、ミスなく・ロスなく・遅延なく進めることが、ものづくりの現場においてはポイントになります。そのためには、作業者に対する正確で直感的な指示が必要になります。この点を支援するのが当社のMES 2.0です。

――作業者に寄り添ったシステムということですね?

西川はい。人に依存する部分を極力排除したシステムであるMES 2.0を活用することは、作業者の負担軽減とミスの撲滅につながります。

さっそく、MES 2.0の装置を見せていただいた。

これこそが、MES 2.0の心臓部ともいえる、製品の組立を支援するための“スーパー台車”なのだという。

直感的な指示がミスのない組立の基本

大人の身長ほどある台車に、モニターや、電動ドライバー、ネジ箱などが所狭しと、それでいて整然と配置されている。ふと周りを見渡すと、工場内の至るところでこの台車が稼働しているのが見える。

機械だらけの無機質に見えるこの台車の、いったいどこに、作業者の負担軽減とミス撲滅につながる仕掛けがあるというのだろうか。

それぞれのパーツについて簡単に見てみよう。まずは、作業手順が表示されるモニターから。

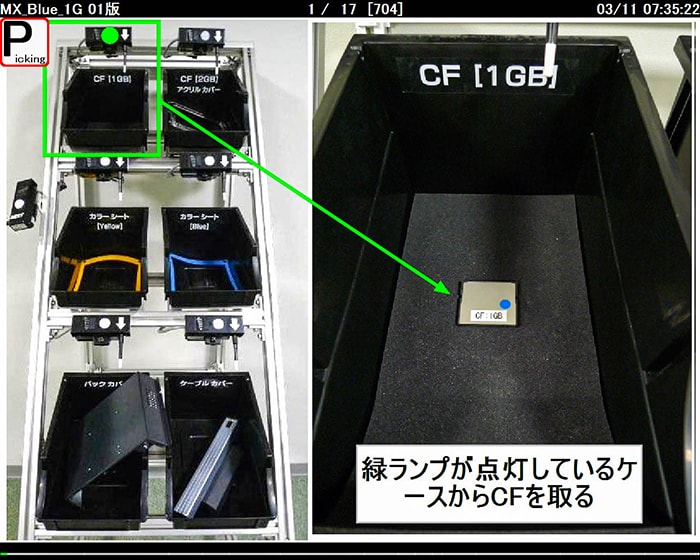

モニターには、例えば「緑ランプが点灯しているケースからCFを取る」といった作業指示が表示される。

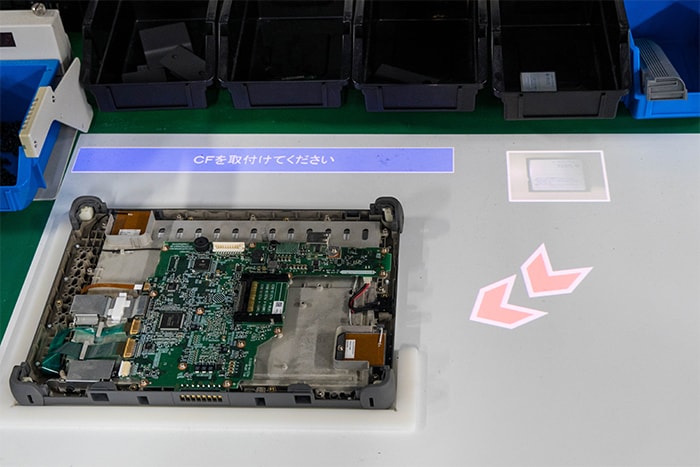

モニターに表示された指示と連動して、実際の部品が格納されているケースのランプが緑に点灯する仕組みだ。作業者は迷うことも間違えることもない。組み立てる製品によっては、部品を取り付ける位置や向きをプロジェクション・マッピングで作業台上に投射してくれる。

従来の紙の手順書に比べて、作業者の視線移動を最小限に抑えられるため、精度も効率も格段に向上したという。

次は、ネジを管理するためのボックス。

このボックスにはセンサーが付いていて、組立に必要なネジの種類と個数を管理している。ネジを1つ取り付けるたびにカウンタの数字が減っていき、「0」になるまで、つまり、必要なネジを締め終わるまで次の工程に進めない仕組みだ。

また、ネジの形状に合った電動ドライバーでないと動作しない。つまり、そのネジ締めに必要なドライバーだけに電源が入るようになっているのだ。さらに、締め付けトルクや回転数も制御されているのでネジ締めの緩みも防止できる。

この台車には作業者に対するやさしさとノウハウが詰まっている。MES 2.0は品質の要なのだ。

実は、筆者はこうした一連の作業を特別に体験させていただいた。DIYの経験もなく、ましてや電動ドライバーを手にするのも初めてだったが、モニターの指示どおりに作業するだけで、体験用の1つの工程を完結することができた。これについては、実際の動画を見ていただければ信じてもらえると思う。

熟練者の経験だけでは限界が…

続いて、2つ目の課題(生産の平準化)に対する取り組みを紹介する。

生産の平準化を図ることは、ものづくりの現場においては、働き方改革にもつながる重要な課題である。

ここでは、こうした課題の対策の1つとして、PFUが取り組んでいる「新混流+ムービング組立ライン」について紹介する。

新混流ラインによる渋滞の解消

PFUでは、早くから混流生産に取り組んでおり、一定の成果を上げてきた。しかし、製品シリーズ単位の混流が主であった。また、ラインに製品を投入する順番は熟練者の経験によるものだったこともあり、場合によっては、作業進捗の違いによる“渋滞”が発生することも少なからずあった。今は、複数製品の少量多品種の混流で、かつ、プログラムで最適な投入順序をスケジューリングしている。現場では、従来と比較する意味でこちらを「新混流」と呼んでいる。

さっそく実際の新混流ラインを見せていただいた。

新混流ラインは、基本的に工程を3つに分割しており、それぞれに専任の作業者が配置されている(計3人)。第1工程の作業者は自分の工程の作業が終われば、次の工程(第2工程)の作業者にバトンタッチし、本人は、新たに投入されてくる次の製品の組立に取り掛かる。それを繰り返すという訳である。第1工程から第3工程のすべての作業が終われば組立自体は完了する。こうした一連の工程の進捗がタイムリーに管理されており、問題のある工程の原因把握や対策検討に役立ててられているという。

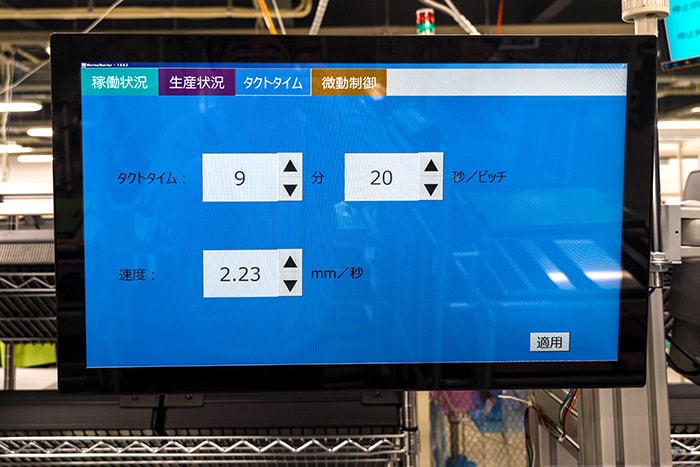

ラインを観察している間、最初は気づかなかったのだが、ライン自体が1秒間に数ミリずつ横に移動している。それに伴って作業者も移動するので「ムービング」といわれている。

作業者による進捗の差は発生するものの、吸収ゾーンを設けることで安定した流れを維持できるように工夫しているという。そして、ここでも、あの“スーパー台車”が活躍している。生産の平準化を実現したPFUの新混流ラインは、まさにコスト削減の要といえる。

新混流+ムービング組立ラインの様子についても動画で撮影してきたので、以下の動画を見ていただければ幸いである。

次のステージに向けた取り組みはすでに始まっている

MES 2.0と新混流の導入は、先に挙げた課題である効率化と平準化に対して、間違いなく大きな成果を上げていることが確認できた。しかし、ProDeSセンターでは、すでに次のステージに向けた取り組みが始まっていた。例えば、実績データを元に生産スケジューラ(プログラム)の精度をより高めることで、作業者の作業量をたえず一定に保つように試行錯誤を続けているという。“渋滞”を完全にゼロにすることは難しいが、こうした、現場の地道な取り組みが、ほんのわずかではあるかもしれないが改善につながっているのだ。

当センターの責任者でもある和角(わずみ)執行役員常務にもお話を伺った。

「市場の成熟化に伴うニーズは多様化しており、今後、多品種少量生産や平準化への対応が益々重要になってくると予想されます。そうした中、当センターでは、自動化のさらなる促進を図り、自動機と人が協働していけるスマート工場の実現に向けた検討を始めています」

「我々製造業においては、品質と効率に対する要求がとどまることがないのと同じように、ProDeSセンターの挑戦も終わりがないのです」

取材を終えて

実は、筆者は、ものづくりの現場に足を踏み入れるのも、ラインが動く様子を見たのも、今回が初めてであった。工場に求められる「緻密さ」や「効率の追求」を実際に肌で感じると同時に、不謹慎なのは承知の上での感想を正直に述べるとしたら、“意外と楽しい”というものであった。それは、みんなで力を合わせて1つのモノを作り上げている現場を体験できたことや、そこで働く作業者の活き活きとした姿を目にしたからかもしれない。

あの日、筆者が電動ドライバーを手にした感触と、ちょっとした組立を完成させた達成感は今でも残っているが、これが“ものづくり”の原点なのかもしれない。

次回(2回目)は、ものづくりの現場で活躍する人や、PFUの製造品質を支えているユニークな取り組みについて紹介する。