パートナーとしてお客様に信頼されるサービスエンジニアを目指す

PFU Website

「キッティング」とは、パソコンの初期設定を含め、お客様がすぐに業務で使用できる状態にセットアップすることである。パソコンに限らずIT機器の新規導入時やOSのバージョンアップ時に行われることが多い。

PFUでは、“キッティングの自動化”と“製造ラインの最適化”によって、これまでに経験したことのない規模のキッティングを、高品質かつ短納期で実現した。

その取り組みを、もがきながらも明るく目標に突き進んだ担当者の想いとともに紹介する。

パソコンのOSのインストール、ネットワークの設定、ソフトウェアのインストールといった作業を代行するのが「キッティングサービス」である。

数あるキッティングサービス会社の中から、最適な業者を選定するときのポイントは何だろうか。

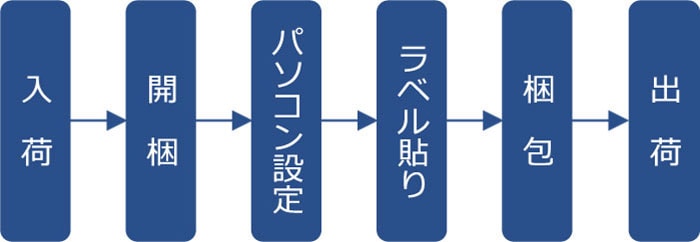

その答えを知るには、まず、キッティング作業の全体フローを理解する必要がある。

キッティング作業の全体フロー

上の図でも分かるとおり、「キッティング作業=パソコン設定」ではない。キッティング作業では、パソコン設定の前後に、いくつかの付帯作業が必要になる。

入荷・出荷には物流が伴うし、一定量の機器を受け入れるには、まとまったスペースも必要になる。さらに、キッティング作業という性質上、避けては通れない、ハード・ソフト両面での強固なセキュリティ対策も求められる。一般には、こうした条件を総合的に勘案して見積もりを依頼し、業者を選定することになる。

PFUには、キッティングセンターと呼ばれる専用の施設がある。

サービス支援部の坂本部長は次のように話す。

坂本「このセンターは、キッティング作業に求められるすべての要件を満たしています。『短期間で大量の機器を計画どおりに導入したい』、『キッティング作業のリスクを極力減らしたい』といったニーズに対して的確に応えることができます」

──具体的にどのような特長(他社との違い)があるのですか?

坂本ここにはPFUの総合力を活かした技術と品質があります。品質とセキュリティ向上のための取り組みを継続的に行っていることが認められ、ISO9001とISO27001を認証取得しています。これにより、お客様に対して安心・確実なサービスを提供する仕組みと体制が用意されています。また、搬入から搬出、現地での最終稼動確認までも含めてワンストップで対応できるので、導入手番を大幅に短縮することができます。そして、最大の特長は柔軟な対応力にあるといえます

──柔軟な対応力ですか?

坂本はい。展開規模に応じてサポートできるということです。具体的には、IT機器単体からシステム機器まで、ロットの大小にかかわらず対応します。また、お客様専用のルームを用意したキッティングや、商談の内容に応じた個別のセキュリティ体制を構築することができます。さらに、お客様の専用回線を設置したオンラインキッティングや、出荷時の梱包レスでの輸送にも対応しています。短納期・大規模対応という点も特長のひとつですね

──大規模とは具体的にどういうことですか?

坂本ネットワーク機器も含め、94,000台のキッティングを4か月で完遂した実績があります

人なつっこい、優しい印象の坂本部長だが、話の内容は力強い自負に満ちていた。

どうやら、PFUのキッティングには、高度なセキュリティ、技術力、経験、柔軟な対応力、そして、お客様に対する優しさがあるようだ。

さて、実際のキッティング作業はどのように行われているのだろうか。

さっそく、坂本部長の案内のもと、建物の内部を見せてもらうことにした。

「今から見ていただくのは、先ほどお話しした大規模対応での実際の取り組みになります。一連の流れを追体験していただく形で説明します。それでは中に入りましょう」

ICカード認証のリーダー部にICカードをかざす。頭上では監視カメラが鋭く睨(にら)んでいる。関係者以外の入室は完全に不可能だ。ほどなく鉄製の扉が開いた。

勝手ながら、パソコンがずらっと並んだ壮観な風景を想像していたが、目に飛び込んできたのはダンボールの山。それもそのはずで、ここは入荷した製品のダンボールを開梱し、受入検査をするためのエリアなのである。キッティング作業の最初のステップともいえるこのエリアでは、作業者がハンディターミナルでダンボールに貼られた製造号機を読み取っている。その情報が瞬時に管理データベースに送られる仕組みだ。

受入検査が済んだパソコンは、専用の台車に載せられて次のエリアに移動する。

キッティング作業の要ともいえる「パソコン設定エリア」に案内された。

パソコン設定における一般的な印象は、“複雑”、“ミスを犯しやすい”というものではないだろうか。しかし、ここでは心配無用である。一連の作業をすべて自動化しているからだ。その自動化の中身を坂本部長に説明していただいた。

「BIOS設定はマイコンボードでキー入力を制御し、画像認識とOCR処理で設定の妥当性を検証し、PXEブートによるクローニングを行い、Windows(注)の設定はRPA技術で…」

坂本部長の解説はさらに続く。「▲×●▽■…」

残念ながら、私が理解できたのは一連の設定作業を自動化するための「パソコン自動設定プログラム」を開発したという部分だけであった。このプログラムが制御用端末の中に格納されており、その端末と設定対象のパソコンをUSBケーブルでつないで制御する仕組みである。

さらりと書いたが、パソコン自動設定プログラムには開発者のノウハウと汗が詰まっている。例えば、制御用端末に接続するパソコンの台数は、多ければ多いほど効率が良いように感じるが、プログラムでは8台に設定されている。

開発の中心メンバーである基(もとい)さんに話を伺った。「8台という数値を導き出すために、ネットワークの負荷状況やエラーの発生率をもとにシミュレーションを何度も繰り返しました。法則や計算式に基づいて簡単に答えを出せるものではありませんので」

この自動化により、従来の2.5倍以上、生産性が向上したという。また、自動化による効果はセキュリティ対策にも及んでいるという。

設定作業ではIPアドレスやホスト名、パスワードといった情報を扱うことが多い。以前は、そうした情報を紙に印刷していたという。当然、紙の紛失による情報漏洩のリスクが考えられる。自動化することで、セキュリティの高い情報はすべて設定作業用サーバに格納する運用になったため、具体的な情報を作業者に開示する必要がなくなり、紛失のリスクもなくなったという。

このように、自動で処理してくれるのは安全だし確実だ。

仮に工程がスキップされたり、エラーが発生したりしてもモニターとランプが教えてくれる。そんな中、制御用端末のそばに、紙コップが逆さに重ねられているのが目に入った。

よく見ると、「BIOS設定」「クローニング」「Windows設定」といった、設定作業の各工程を意味する文字が紙コップに手書きで書き込まれている。これは、現在どの工程まで処理が進んでいるのかを、モニターが見えない角度からでも瞬時に確認できるように工夫したものだという。これだと、作業者が、終始モニターに張り付いて監視する必要もない。およそ自動化とは程遠いが、現場の知恵がここにあった。

ほかにも現場から生まれたちょっとした工夫を見つけることができた。何やら、ボードにボールペンがぶら下がっている。すべて会社が用意したボールペンだ。

キッティングの作業中に不注意でパソコン内部にボールペンを混入させ、それに気づかず、そのまま梱包してしまうという可能性はないとはいえない。その防止策として、パソコン設定エリアでは私物のボールペンの持ち込みを禁止しているのだという。必要なら、このボードから「借りて元に戻す」というルールがある。所定の数が掛けられているということは、紛失や混入がなかったことを証明する。アナログな取り組みではあるが、まさにこのボードは、お客様にとっての信頼感と安心感を象徴しているといえよう。

パソコン設定作業が終わると、台車は次の「ラベル貼付エリア」に移動する。

ラベル貼付エリアの目的は、コンピュータ名や顧客管理番号といった個体識別のためのラベルをパソコン本体の所定の位置に正確に貼ることである。ここでも、効率化とミス防止策が徹底されている。

作業者がハンディターミナルをパソコン本体の製造号機のバーコードにかざす。その場でラベルが出力され、その場で貼っている。出力は製造号機と管理データベースの照合によって行われるのでミスは発生しない。しかし、貼って終わりではない。確実に貼ったことのエビデンスを残すために、タブレットのカメラ機能を使って現品を撮影することになる。撮影されたデータは、タブレット内に用意された電子帳票の中に登録される仕組みである。

従来は、紙で出力された手順書を見ながら、同じく紙のチェックシートで各工程の完了状況を管理するといった運用だったという。

「手順書とチェックシートを一体化した電子帳票の導入と、管理データベースとの連動により、全体の進捗、作業工程の遅れや漏れがタイムリーに把握できるようになっています」と、坂本部長はタブレットを手に持ち、説明する。

その後、パソコンを乗せた台車は梱包エリアを経て、出荷エリアへと流れていく。

入荷エリアから始まっていよいよ最終工程の出荷エリアへ。文字どおり、ここから完了品がお客様の元へ発送されていく。

ダンボールに始まり、ダンボールに終わった今回の取材であったが、気がつくと、まさに台車とともに移動してきた印象だ。しかもエリア間の移動がとてもスムーズなのだ。実は、こうした工程ごとに作業エリアを分割し、エリア間を台車とともに移動するという発想も、例の大規模商談対応が契機になったという。

キッティング工程を分割して要員をアサインすることで作業スキルの局所化、専門化が図られ、大幅な対応能力の向上を実現したのである。

一連の取材が終わった。

基さんは、大規模商談対応当時の状況をこう振り返る。

「94,000台のうち、PCは39,000台ありました。PCだけで1日に最大800台という目標値を聞いたとき、耳を疑いました。何しろそれまでの実績は300台でしたから。課題を定義してからその解決策を考えるという従来のアプローチでは無理だとすぐに気づきました。そこで、未来(目標)を起点として、そこから逆算して『今何をすべきか』を考える、いわゆるバックキャスティング思考で検討を進めました」

しかし、新たな思考方法を導入するだけで、それが必ず打ち出の小槌(こづち)になる訳ではない。まず、従来のキッティング作業のノウハウがあり、さらに、現場から生まれた貴重な改善施策の積み重ねもあって、そこにバックキャスティング思考が加わることで、はじめて、解決策の一端が見えてくるのである。

坂本部長は次のように話す。

「これまでに経験したことのなかった『94,000台のキッティングを4か月で』という目標は、パソコン設定の完全自動化、製造ラインの最適化、キッティング作業全体の進捗を見守る管理データベースの運用によって達成できたと考えています。システムチームと構築チームが一丸となって取り組んだ結果でもあります」

「しかし、我々のゴールは日本一のキッティングサービス会社になることではありません。キッティングをはじめ、機器の導入から運用、廃棄までを含めたIT機器のライフサイクル管理をワンストップで対応し、PFUの強みを活かしたソリューションを展開することで、お客様のTCO(Total Cost of Ownership)削減を実現することです」

未知の領域に対して、革新的な取り組みでもって無事にやり終えたというのに、彼らの顔には不思議と、得意満面な表情も気負いも感じられなかった。大きな仕事をやり終えた後は、意外と穏やかさが漂うものだ。

取材の当日、出荷エリアの正面から、標高1,252mの大山(おおやま)がくっきりと見えた。

関東百名山のひとつであり、観光地としても人気の山だという。大規模商談対応のあの日も、ここからキッティングを終えたパソコンがトラックに載せられて次々と出荷されていったのだ。

そのトラックには、彼らの汗と想いも確かに載っていた。

(注) Windowsは、米国Microsoft Corporationの、米国、日本およびその他の国における登録商標または商標です。

キッティングサービス

IT機器が利用者/設置先へ届いて直ぐに使えるようにするため、出荷前にOSや業務ソフトウェアのインストール、個別設定や動作確認を行います。

PFU Website

PFU Website